Artigo por Sebastião Renato Valverde[i], Marcelo Moreira da Costa[ii] e Tiago Guimarães[iii]

Apesar das perspectivas de aumento no preço da energia elétrica para 2026, é fato que a queda significativa dele nesta década tem provocado mudanças estruturais na geração e cogeração à biomassa uma vez que já não é tão atrativo como foi na década passada quando ultrapassou a barreira dos R$500,00 por MWh, enquanto, atualmente, patina-se em torno de R$200,00 – bem abaixo do breaken eaven point da geração e, em certas condições, até da cogeração -. Situação que suscinta discussão sobre o futuro da biomassa como fonte de eletricidade.

Embora a perda de competitividade da biomassa para cogeração, o seu emprego nas caldeiras para produção de vapor é condição sine qua non para os segmentos das indústrias de transformação como as têxteis, bebidas, papel e celulose, painéis de madeira (MDP e MDF), alimentícias, frigoríficas e algumas químicas. Mas, em que pese esta indiscutível viabilidade no vapor, no entanto, para cogeração, faz-se avaliar a viabilidade econômica de um plus de biomassa para tal.

Para os segmentos industriais que dependem da compra de biomassa full time ao longo do ano para vapor, como os das têxtil, bebida e alimentícia, e a de reciclagem de papel, infelizmente, o custo do MWh cogerado está maior que a tarifa elétrica no PLD (Preço da Liquidação das Diferença).

Mesmo nos casos em que a empresa possua resíduos próprios numa parte do ano, não tem compensado a aquisição de biomassa para cogeração. Vide a indústria sucroalcooleira, outrora maior produtora de eletricidade a biomassa, hoje só cogera enquanto há bagaço dado que não tem viabilizado na entressafra a compra de outras fontes como o cavaco devido ao valor dele posto usina e nem de resíduos agroindustriais gratuitos em razão do frete.

Entretanto, um caso excepcional em que a cogeração possa ocorrer o ano todo independentemente do valor do MWh é o das caldeiras de biomassa das indústrias de celulose e painéis de madeira (MDP e MDF), haja vista a quantidade de resíduos florestais no campo. Porém, no caso das de celulose, inexplicavelmente elas tem estado ociosa conforme matéria (https://www.maisfloresta.com.br/exclusivo-a-biorrefinaria-e-o-fim-do-porno-florestal/) consumindo um volume mínimo de cascas – 1,5 a 3% do volume total dela – que chega nas fábricas aderidas aos toretes do processo industrial. Algo que poderia ser otimizado se as empresas mudassem o sistema de corte de toretes (Cut to Length – CTL) para o de fustes (Full tree – FT), transferindo o descascamento do campo para o pátio industrial.

Embora muito se perca com casca e madeira no campo com o CTL, que se aproveitaria no FT, é fato que se transferisse o descascamento e o traçamento para o pátio não haveria necessidade de empregar o CTL, dado o baixo rendimento e alto custo operacional dos harvesters e forwarders no CTL em relação aos feller-bunchers e skiders no FT.

Considerando que o custo operacional da madeira posto fabrica do FT é 50% menor que o do CTL é provável que as novas indústrias de celulose já iniciarão com o FT e as já instaladas que não migrarem para ele, até porque o CAPEX na aquisição dos harvesters e forwarders é estratosférico, poderão fazer um mix de CTL com o FT, brincando de lego da seguinte forma: usar o harvester para o corte, desgalhamento e destopamento das árvores, evitando os descascamento e traçamento que são operações que ocupam boa parte do ciclo operacional deste com isso reduziria o tempo do ciclo e, consequentemente, o seu custo operacional. Como não haveria o traçamento no campo, os feixes dos fustes poderiam ser arrastados pelo skidder. Apesar de paliativa, esta é uma alternativa interessante já que o feller-buncher desperdiça muita serragem no corte em função da espessura do instrumento de corte (Foelkel).

A vantagem deste sistema misto em relação ao FT genuíno é que não haveria necessidade da garra traçadora, apenas a própria carregadeira do CTL, além de manter a galhada e a copa das árvores no talhão em vez de na estrada, contribuindo com a reciclagem dos nutrientes. Com isso, aproveitando-se das maquinas do CTL, tem-se que nem tudo é o fim e nem que a serragem esteja perdida, tenha fé no fuste, tenha fé no full tree. Teste outra vez. Se é de biomassas que se vive a ígnea.

Assim, se a cogeração e a biorrefinaria na indústria de celulose e de painéis incitam alterações no sistema de colheita e extração florestal dado o aproveitamento das cascas, também incitarão no transporte mudando de toretes para fustes em função do aproveitamento das serragens e pós-de-serra com o seccionamento ou traçamento na fábrica.

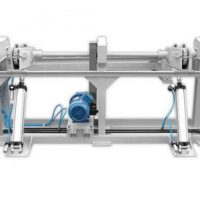

Desta forma, cabe comparar o transporte da madeira em fuste em vez de toretes de modo a identificar quais veículos transportadores a serem usados e confrontá-los, técnica e economicamente, com os tradicionais bitrens, tritrens e rodotrens. Em tempo não se discute sobre alternativas de veículos no modal do transporte de madeira, apenas sobre peso para diminuição da tara (com o perdão das obscenidades) dos semirreboques. Então, muito pode se investigar não só no sistema de colheita, mas no de transporte, dada a possibilidade de substituir conjuntos de semirreboques (bitrem, tritrem ou rodotrem) por um semirreboque telescópicos ou extensivos em comprimento total conforme permitido pela legislação de trânsito sem a necessidade da Autorização Especial de Trânsito (AET) que possibilitou as carretas cegonhas terem até 23 metros de comprimento.

Ainda que os veículos mais articulados (bitrens, tritrens e rodotrens) sejam mais favorecidos por menor arrastes das rodas dos últimos eixos em relação aos semirreboques compridos, mas nas rodovias que trafegam cegonhas, trafegam tais semirreboques com as vantagens de que a composição de apenas um semirreboque possa levar o mesmo volume de madeira que o tritrem e também de que nas viagens vazias o semirreboque possa voltar sobre o cavalo-mecânico contribuindo para melhorar o trânsito nas rodovias ao diminuir o comprimento de quase 30 m dos tritrens para até 5 m do cavalo-mecânico. Com isso, reduziria o tempo do ciclo do transporte ao aumentar a velocidade média da viagem vazia.

Considerando que tanto na fábrica quanto na floresta têm as máquinas para descarga e carga da madeira, respectivamente, estas poderiam realizar a operação de colocar e retirar o semirreboque do cavalo-mecânico. Para ser mais arrojado ainda, poderia trocar os pentatrens e hexatrens pelos off-roads com um semirreboque e mais um dolly – tipo os usados para transporte de cargas extra pesadas e indivisíveis – com semirreboque extensivo ou telescópicas onde o céu será o limite para altura, peso e volume da carga de fustes.

Tão importante como levar as cascas para o site industrial é não desperdiçar as serragens e pós-de-serra no campo e usá-las para queimar nas caldeiras de biomassa ou, melhor ainda, num equipamento de pirólise rápida (fastpirolise) dado se perder, segundo o meu amigo FOEKEL (2007) em torno de 0,2 a 0,3% do volume devido ao seccionamento em toretes no campo pelo harvester e feller-buncher, que daria até 1 m3/ha de resíduo a ser convertido em biogás, biochar e bio-óleo. Se triturarem estes resíduos para diminuir e homogeneizar suas granulometrias e secarem a 7% de umidade, estes se transformarão em bio-óleo que a R$3,50/lt renderia, numa indústria de 2.5 milhões de tonelada de celulose (Tsa), a cifra anual de R$43,75 milhões ou US$7,54 milhões (taxa cambial de US$1,00/R$5,80).

Mais que o retorno econômico é o ambiental pela substituição do combustível fóssil óleo BPF tanto pelo bio-óleo que, se refinado, transformaria num biodiesel substituto do diesel consumido pelas máquinas e veículos, quanto pelo syngás no forno de cal das indústrias, tornando-as 1110% sustentável. Isso para um pó-de- serra e uma serragem que pouco contribuem ambientalmente como resíduo no campo comparado com o ganho ambiental ao serem transformados em energia nas caldeiras ou biochar, syngás e bio-óleo na fastpirolise.

Se, conforme https://www.maisfloresta.com.br/exclusivo-a-biorrefinaria-e-o-fim-do-porno-florestal/, com o descascamento dos toretes no site da indústria possibilitou via substituição do CTL pelo FT uma economia de aproximadamente US$25,00/tsa, os cálculos demonstram que ela possa chegar a US$30,00/tsa em se seccionando os fustes também no pátio da fábrica.

Enfim, in Fuste we Trust.

[i] Professor Titular do Departamento de Engenharia Florestal da Universidade Federal de Viçosa (DEF/UFV), valverde@ufv.br.

[ii] Professor efetivo do Departamento de Engenharia Florestal da Universidade Federal de Viçosa (DEF/UFV), mmd@ufv.br.

[iii] Químico (UFES), Mestre (UFES) e Doutor em agroquímica (UFV) e Pós-doc em Ciências Florestais, tiago.g.guimaraes@ufv.br.